COMPONENTES ELECTRÓNICOS

CLASIFICACIÓN DE LOS SENSORES.

Los sensores para automóviles pueden clasificarse teniendo en cuenta distintas características como son:

FUNCIÓN Y APLICACIÓN.

Según esta característica los sensores se dividen en:

Sensores funcionales, destinadas principalmente a las tareas de mando y regulación.

Sensores para fines de seguridad y aseguramiento, es decir sensores antirrobo.

Sensores para la vigilancia del vehículo, es decir los sensores que

envían toda la información para que pueda ser revisada e interpretada

por el conductor(los gases, la presión del aire, etc)

SEGÚN SU SEÑAL DE SALIDA.

Si tomamos en cuenta las características los sensores se pueden dividir en:

Los que proporcionan una señal analógica (ejemplo: la que proporciona el

caudal metro o medidor de caudal de aire aspirado, la presión del

turbo, la temperatura del motor etc.)

Los que proporcionan una señal digital (ejemplo: señales de conmutación

como la conexión/desconexión de un elemento o señales de sensores

digitales como impulsos de revoluciones de un sensor Hall)

Los que proporcionan señales pulsatorias (ejemplo: sensores inductivos

con informaciones sobre el numero de revoluciones y la marca de

referencia)

Sensor de posición del cigüeñal ( ckp )

Ubicación:

En la tapa de la distribución o en el monoblock.

Función:

Proporcionar al pcm la posición del cigüeñal y las rpm. Es del tipo captador magnético.

Síntomas de falla:

Motor no arranca.

El automóvil se tironea.

Puede apagarse el motor espontáneamente.

Pruebas:

Probar que tenga una resistencia de 190 a 250 ohms del sensor esto preferente a temperatura normal el motor.

Continuidad de los 2 cables.

Y con el scanner buscar el numero de cuentas.

Sensor de temperatura de refrigerante del motor ( ect )

Ubicación:

Se encuentra en la caja del termostato conocida como toma de agua.

Función:

Informar

al pcm la temperatura del refrigerante del motor para que este a su vez

calcule la entrega de combustible, la sincronizacion del tiempo y el

control de la válvula egr , asi como la activacion y la desactivacion

del ventilador del radiador.

Síntomas de falla:

Ventilador encendido en todo momento con motor funcionando.

El motor tarda en arrancar en frio y en caliente.

Consumo excesivo de combustible.

Niveles de co muy altos.

Problemas de sobrecalentamiento.

Pruebas:

Se

conecta el multimetro a la punta izquierda del sensor , que es la de

corriente y se prueba el volts que debe dar un valor de 4.61 v

Se conecta el multimetro en ohms y se checa resonancia con el interruptor del carro apagado.

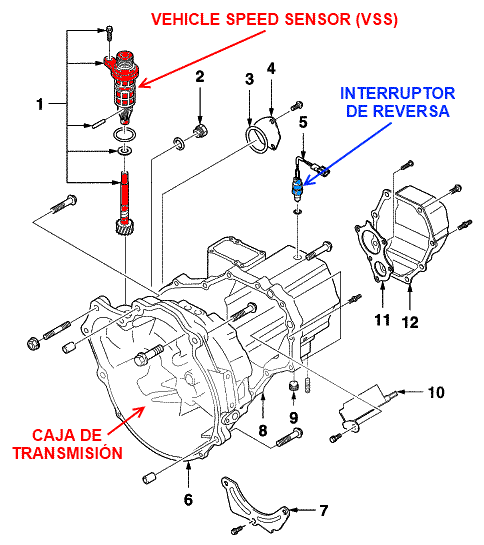

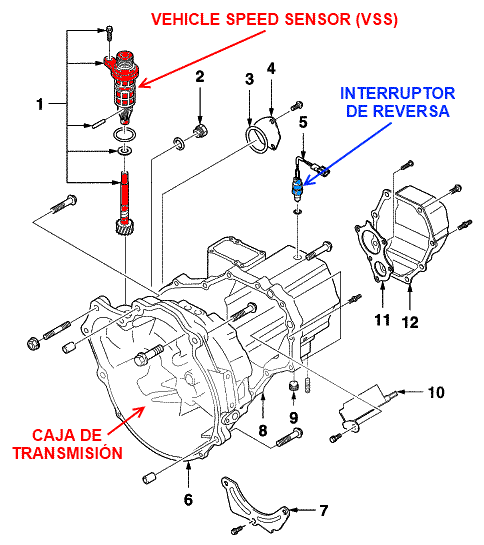

Sensor de velocidad del vehiculo ( vss )

Tipos:

Puede

ser del tipo generador de iman permanente. Genera electricidad de bajo

voltaje. (parecido a la bobina captadora del distribuidor del sistema de

encendido).

Del tipo optico. Tiene un diodo emisor de luz y un foto transmisor.

Ubicación:

En la transmisión, cable del velocímetro o atrás del tablero de instrumentos.

La señal puede ser una onda o del tipo alterna o del tipo digital.

Función:

Los voltajes que proporciona este sensor la computadora los interpreta para:

La velocidad de la marcha mínima.

El embrage del convertidor de torsión.

Información para que marque la velocidad , el tablero electrico digital.

Para la funcion del sistema de control de la velocidad de crucero ( cruise control ).

Síntomas:

Marcha minima variable.

Que el convertidor de torsión cierre.

Mucho consumo de combustible.

Pérdida de la información de los kilómetros recorridos wn un viaje , el kilometraje por galon, todo esto pasa en la computadora.

El control de la velocidad de crucero pueda funcionar con irregularidad o que no funcione.

Sensor de detonación (KS)

Ubicación y Función:

Está situado en el bloque del motor en el múltiple de admisión o en la tapa de válvulas.

Es

un sensor de tipo piezoelectrico, la detonación o cascabeleo del motor

provoca que el sensor genere una señal de bajo voltaje y esta es

analizada por el pcm ( computadora del carro).

Esta

información es usada por el pcm para controlar la regulación del

tiempo, atraza el tiempo hasta un limite que varia según el fabricante

puede ser de 17 a 22 grados, esto lo hace atravez de un modulo externo

llamado control electrónico de la chispa.

Síntomas:

Perdida de potencia o cascabeleo del motor y por lo tanto deterioro de algunas partes mecanicas.

Pruebas:

Golpear

levemente el múltiple de admisión, hacer una pequeña marca visible en

la polea del cigüeñal y con una lampara de tiempo ponerla directamente

en la marca y golpear y veremos como sé atraza el tiempo.

Sensor de Posición del Acelerador (TPS)

Ubicación y Función:

Ubicación y Función:

Localizado en el cuerpo de aceleración.

Informa al pcm la posición de la mariposa del cuerpo de aceleración.

Calcula el pulso del inyector.

Calcula la curva de avance del encendido.

Es de tipo potenciometro.

Calcula el funcionamiento del sistema del control de emisiones.

Las señales que genera este sensor la computadora las usa para modificar:

Regulación del flujo de los gases de emisiones del escape atravez de la válvula egr.

La relacion de la mezcla aire combustible.

Corte del aire acondicionado por máxima aceleración.

Síntomas:

La marcha minima es variable estan más bajas o más altas las rpm normales.

El titubeo y el ahogamiento durante la desaceleracion.

Una falta de rendimiento del motor o mayor consumo de combustible.

Pruebas:

Revizar 5 volts del potenciometro del sensor con un multimetro.

Revizar que todas las lineas esten bien esto se hace checando la continuidad con el multimetro.

Sensor de la masa de aire ( MAF)

Ubicación y Función:

Localizado entre el filtro del aire y de la mariposa del acelerador o cuerpo de aceleración.

Se usa como un dispositivo de medicion termica.

Una

resistencia termica mide la temperatura del aire de admisión sé enfria

cuando más aire pasa cerca de la resistencia y cuando menos aire pasa

menos sé enfria.

La

computadora analiza los cambios de potencia de electricidad necesaria

para calentar y mantener la temperatura de la resistencia termica a 75

grados centígrados.

Síntomas:

Ahogamiento del motor ( exceso de combustible) por que el sensor no calcula la cantidad de combustible.

Consumo excesivo de combustible, niveles altos de co (monóxido de carbono).

Falta de potencia.

Humo negro por el escape.

Pruebas:

Cuando el sensor físicamente esta sucio se limpia con dielectrico.

Cuando

el sensor no funciona nos da 8 volts de salida si existe una fuga del

conducto de aire y se va a valores a menos de .60 volts.

Sensores del arbol de levas

El sensor de arbol de levas está colocado en la cabeza del cilindro, y

lee la posición del árbol de levas gracias a una rueda dentada.

Se necesita esta información para iniciar la inyección en motores de

inyección secuencial, o activar la señal para la válvula magnética en

sistemas con bomba de inyección con válvula o para el control de la

detonación en cada cilindro.

Sensores de presión

Los sensores MAP y T-MAP miden la presión de aire en el colector de

entrada, detrás de la válvula del acelerador, para determinar la entrada

de aire. Esta información es muy importante para calcular el

combustible que debe inyectarse y garantizar una mezcla correcta. Por

esta razón, la capacidad de medida dinámica de este elemento de

gestión del motor es crítica para reducir las emisiones.

- Sensor

de presión MAP para motores turbo para la medición de la presión de

aire detrás del turbocompresor (rango de medida 500–3000 hPa)

- Sensor de presión T-MAP con sensor de temperatura integrado.

EGRT (Sensor de temperatura de la recirculación de los gases ) :

El

sensor de la temperatura de la egr es utilizado para monitorear la

proporción y flujo de la recirculación de los gases de escape hacia el

sistema de admisión

SENSOR DE ORÍGENO EN LOS GASES DE ESCAPE

Es un dispositivo capaz de medir la relación Lambda de los gases de escape en función de la cantidad de oxigeno que posean. La medida de la sonda Lambda es una señal de voltaje de entre 0 y 1 v.

La sonda Lambda está formada interiormente por dos electrodos de platino separados por un electrolito de cerámica porosa. Uno de los electrodos está en contacto con la atmósfera y el otro con los gases de escape. Además la sonda está dispuesta de una sonda interna de caldeo para llegar fácilmente a los 300 grados centígrados, su temperatura óptima de funcionamiento.

Ubicación:

Su localización es en el tubo de escape, puede también estar en el colector de escape, o cualquier lugar en donde pueda tener un contacto directo con los gases de la combustión. La sonda está constantemente expuesta a las peores condiciones de funcionamiento, y recibe golpes, variaciones de temperatura, hollín, gases

perjudiciales, quema de aceite, gasolina con plomo y otras cosas más que podrán acortar su vida útil.

SISTEMAS DE INYECCION POR SUS CARACTERISTICAS

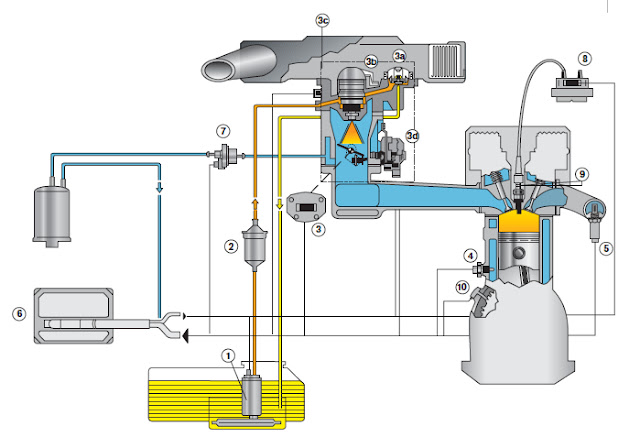

SISTEMA LE-JETRONIC

El

sistema Le-Jetronic es comandado electrónicamente y pulveriza el

combustible en el múltiple de admisión. Su función es suministrar el

volumen exacto para los distintos regímenes de revolución (rotación).

La

unidad de comando recibe muchas señales de entrada, que llegan de los

distintos sensores que envian informaciones de las condiciones

instantáneas de funcionamiento del motor. La unidad de comando compara

las informaciones recibidas y determina el volumen adecuado de

combustible para cada situación. La cantidad de combustible que la

unidad de comando determina, sale por las válvulas de inyección. Las

válvulas reciben una senãl eléctrica, también conocido por tiempo de

inyección (TI). En el sistema Le-Jetronic las válvulas de inyección pulverizan el combustible simultáneamente. En ese sistema la unidad de comando controla solamente el sistema de combustible.

El

sistema Le-Jetronic es analógico. Por esa caracteristica no posee

memoria para guardar posíbles averías que pueden ocurrir. No posee

indicación de averías en el tablero del vehículo para el sistema de

inyección.

SISTEMA MOTRONIC

El

sistema Motronic también es un sistema multipunto. Diferentedel sistema

Le-Jetronic, el Motronic trae incorporado en la unidad de comando

también el sistema de encendido. Posee sonda lambda en el sistema de

inyección, que está instalada en el tubo de escape.

El sistema Motronic es digital, posee memoria de adaptación e indicación de averias en el tablero.

En vehículos que no utilizan distribuidor, el control del momento del encendido (chispa) se hace por un sensor

de revolución instalado en el volante del motor (rueda con dientes).

En

el Motronic, hay una válvula de ventilación del tanque, también

conocida como válvula del cánister, que sirve para reaprovechar los

vapores del combustible, que son altamente peligrosos, contribuyendo así

para la reducción de la contaminación, que es la principal ventaja de

la inyección

SISTEMA MONO MOTRONIC

La

principal diferencia del sistema Motronic es utilizar una sola válvula

para todos los cilindros. La válvula está instalada en el cuerpo de la

mariposa (pieza parecida con un carburador).

El

cuerpo de la mariposa integra otros componentes, que en el sistema

Motronic están en diferentes puntos del vehículo, ex: actuador de marcha

lenta, potenciómetro de la mariposa y otros más.

En

el sistema Mono-Motronic el sistema de encendido también se controla

por la unidad de comando. Los sistemas Motronic y Mono Motronic son muy

parecidos, con respecto a su funcionamiento, la diferencia es la

cantidad de válvulas de inyección.

MOTRONIC ME7

Mariposa

con comando electrónico de aceleración; gerenciamiento del motor basado

en torque y a través de este son ajustados los parámetros y funciones

del sistema de inyección y encendido.

El deseo del conductor se capta a través del pedal del acelerador electrónico. La unidad de mando determina el

torque

que se necesita y a través de análisis del régimen de funcionamiento

del motor y de las exigencias de los demás accesórios como aire

acondicionado, control de tracción, sistemas de frenos ABS, ventilador

del radiador y otros más, se defi ne la estratégia de torque, resultando

en el momento exacto del encendido, volumen de combustible y apertura

de la mariposa.

Estructura

modular de software e hardware, proporcionando configuraciones

específicas para cada motor y vehículo; comando electrónico de la

mariposa, proporcionando mayor precisión, reduciendo el consumo de

combustible y mejorando la conducción; sistema basado en torque

proporciona mayor integración con los demás sistemas del vehículo;

sistema con duplicidad de sensores, garantiza total seguridad de

funcionamiento.

MOTRONIC MED 7

El sistema de inyección directa de combustible MED 7 es uno de los más avanzados del mundo.

El permite que el combustible se pulverize directamente en la cámara de combustión, bajo a presiones alrededor de 160 bar.

El sistema MED 7 se utiliza de una bomba de baja presión dentro del tanque, que envia el combustible a una bomba mecánica principal, donde la presión se aumenta a valores elevados.

El inyector recibe el combustible bajo alta presión y lo inyecta directamente en la cámara de combustión.

Eso resulta en:

• Mayor rendimiento del motor.

• Mejor aprovechamiento y economia del combustible.

• Minima emisiones de gases contaminantes

MOTORES A DIESEL

PRINCIPIOS DE FUNCIONAMIENTO DE MOTORES DIESEL

El

motor diésel es un motor térmico de combustión interna en el cual el

encendido se logra por la temperatura elevada producto de la compresión

del aire en el interior del cilindro. Fue inventado y patentado por

Rudolf Diesel en 1892, por lo que a veces se denomina también motor

Diesel, utilizando su motor originalmente un biocombustible: aceite de

Palma, coco...(pero incluso Diesel reivindicó en su patente el uso de

polvo de carbón como combustible, pero no se utiliza por lo abrasivo que

es).

Un

motor diésel funciona mediante la ignición de la mezcla aire-gas sin

chispa. La temperatura que inicia la combustión procede de la elevación

de la presión que se produce en el segundo tiempo motor, compresión. El

combustible diésel se inyecta en la parte superior de la cámara de

compresión a gran presión, de forma que se atomiza y se mezcla con el

aire a alta temperatura y presión. Como resultado, la mezcla se quema

muy rápidamente. Esta combustión ocasiona que el gas contenido en la

cámara se expanda, impulsando el pistón hacia abajo. La biela transmite

este movimiento al cigüeñal, al que hace girar, transformando el

movimiento lineal del pistón en un movimiento de rotación.

Para

que se produzca la autoinflamación es necesario emplear combustibles

más pesados que los empleados en el motor de gasolina, empleándose la

fracción de destilación del petróleo comprendida entre los 220 y 350°C,

que recibe la denominación de gasóleo.

La

principal ventaja de los motores diésel comparados con los motores a

gasolina estriba en su menor consumo de combustible, el cual es, además,

más barato. Debido a la constante ganancia de mercado de los motores

diésel en turismos desde los años noventa (en mucho países europeos ya

supera la mitad), el precio del combustible tiende a acercarse a la

gasolina debido al aumento de la demanda. Este hecho ha generado grandes

problemas a los tradicionales consumidores de gasóleo como

transportistas, agricultores o pescadores.

En

automoción, las desventajas iniciales de estos motores (principalmente

precio, costos de mantenimiento y prestaciones) se están reduciendo

debido a mejoras como la inyección electrónica y el turbocompresor. No

obstante, la adopción de la precámara para los motores de automoción,

con la que se consiguen prestaciones semejantes a los motores de

gasolina, presentan el inconveniente de incrementar el consumo, con lo

que la principal ventaja de estos motores prácticamente desaparece.

Actualmente

se está utilizando el sistema Common-rail en los vehículos automotores

pequeños, este sistema brinda una gran ventaja, ya que se consigue un

menor consumo de combustible, mejores prestaciones del motor, menor

ruido (característico de los motores Diesel) y una menor emisión de

gases contaminantes

CICLO DE FUNCIONAMINETO

Primer tiempo o admisión: en esta fase el descenso del pistón aspira la mezcla aire combustible en los motores de encendido provocado o el aire en motores de encendido por compresión.

La válvula de escape permanece cerrada, mientras que la de admisión

está abierta. En el primer tiempo el cigüeñal da 180º y el árbol de

levas da 90º y la válvula de admisión se encuentra abierta y su carrera

es descendente

Segundo tiempo o compresión: Al

llegar al final de carrera inferior, la válvula de admisión se cierra,

comprimiéndose el gas contenido en la cámara por el ascenso del pistón.

En el 2º tiempo el cigüeñal da 360º y el árbol de levas da 180º,y además

ambas válvulas se encuentran cerradas y su carrera es ascendente

Tercer tiempo o explosión: Al

no poder llegar al final de carrera superior el gas ha alcanzado la

presión máxima. En los motores de encendido provocado, salta la chispa

en la bujía provocando la

inflamación de la mezcla, mientras que en los motores diésel, se inyecta

con jeringa el combustible que se autoinflama por la presión y

temperatura existentes en el interior del cilindro. En ambos casos, una

vez iniciada la combustión, esta progresa rápidamente incrementando la

temperatura en el interior del cilindro y expandiendo los gases que empujan el pistón. Esta es la única fase en la que se obtiene trabajo.

En este tiempo el cigüeñal da 170º mientras que el árbol de levas da

240º,ambas válvulas se encuentran cerradas y su carrera es descendente

Cuarto tiempo o escape: En

esta fase el pistón empuja cuidadosamente, en su movimiento ascendente,

los gases de la combustión que salen a través de la válvula de escape

que permanece abierta. Al llegar al final de carrera superior, se cierra

la válvula de escape y se abre la de admisión, reiniciándose el ciclo.

En este tiempo el cigüeñal da 360º y el árbol de levas da 180º y su

carrera es ascendente.

TRABAJO : SISTEMA DE LUBRICACION DIESEL ,PARTES Y FUNCIONAMIENTO

INYECCION DIRECTA E INDIRECTA DIESEL

INYECCIÓN INDIRECTA

Es

un sistema de inyección en el cual se produce la inyección en una

precámara a la cámara principal de combustión. Se emplea en motores

ligeros para permitir aumentar las revoluciones de giro del motor,

disminuyendo los ruidos producidos en las detonaciones del combustible.

Los motores con este sistema de inyección disponen de una cámara auxiliar de turbulencias situada en la culata. Esta se encuentra interconectada con el cilindro por un conducto oblicuo (conducto de combustión). Durante el periodo de compresión se le fuerza al aire a entrar en la cámara auxiliar, generando unas turbulencias y un calentamiento debido a la compresión producida.

El combustible es inyectado perpendicularmente al torbellino de aire e incide en el lado opuesto caliente de la cámara. Al provocarse la combustión de la mezcla gaseosa que es impulsada en sentido contrario, es decir, hacia el cilindro, lugar donde se combina con el resto del aire para terminar la combustión. El diseño de

la cámara auxiliar, la ubicación del inyector, la configuración del chorro y la pulverización de combustible, y la disposición del calentador se encuentran optimizados y adaptados con objeto de obtener la combustión ideal.

En la inyección indirecta son utilizados inyectores de espiga estranguladora estos realizan su apertura cuando se ven sometidos a una presión de 110 a 140 bar. Al iniciar la apertura del inyector, el efecto de estrangulación provocado en la espiga produce

un chorrito recto (inyección piloto) que seguidamente se modifica,

ensanchándose al aumentar la presión y elevando a un más la aguja de su

asiento. Este proceso de preinyección provoca una combustión más silenciosa y menos violenta.

INYECCIÓN DIRECTA

Consiste

en inyectar el combustible directamente en la cámara de

combustión sobre la cabeza del pistón. Este sistema se empleaba

habitualmente en vehículos pesados, ya que proporciona un excelente para

motor y una gran economía de combustible, en su contra tienen el

incoveniente de ser motores poco revolucionados y lentos de giro, y

además producen mucho ruido en su funcionamiento. En la actualidad,

estos incovenientes se están minimizando gracias a la aparición de la

gestión electrónica diesel.

En este caso, la cámara de combustión está ubicada justo encima del pistón, el cual a su vez dispone de una cavidad en la cabeza donde se produce la combustión.

Dicha cavidad se perfecciona con relación a su diámetro, profundidad, conicidad del fondo y anillo de turbulencia para producir una combustión lo más acertada posible.

Los colectores de admisión se diseñan para producir una turbulencia a la entrada del

cilindro y provocar un torbellino acelerado por la compresión del

pistón. El inyector se encuentra ubicado en el centro de la cámara de combustión sobre el hueco de la cabeza del pistón y está constituido por una serie de orificios, normalmente cinco.

Estos se encuentran distribuidos uniformemente a su alrededor e inclinados hacia la cavidad de la cabeza del pistón. La colocación de los orificios del inyector con el hueco de la cabeza del pistón es un factor determinante en la instalación del inyector en forma de lápiz.

En un motor de inyección directa la combustión se realiza en un tiempo más reducido que en uno de cámara auxiliar, por

lo que resulta una combustión más violenta. El aumento en el nivel de

ruido producido en la combustión, de modo particular durante la

aceleración, se ve gratificado por ahorro de carburante de hasta un 20%, representando una gran economía en este tipo de vehículos

INYECCIÓN DIRECTA

Consiste

en inyectar el combustible directamente en la cámara de

combustión sobre la cabeza del pistón. Este sistema se empleaba

habitualmente en vehículos pesados, ya que proporciona un excelente para

motor y una gran economía de combustible, en su contra tienen el

incoveniente de ser motores poco revolucionados y lentos de giro, y

además producen mucho ruido en su funcionamiento. En la actualidad,

estos incovenientes se están minimizando gracias a la aparición de la

gestión electrónica diesel.

En este caso, la cámara de combustión está ubicada justo encima del pistón, el cual a su vez dispone de una cavidad en la cabeza donde se produce la combustión.

Dicha cavidad se perfecciona con relación a su diámetro, profundidad, conicidad del fondo y anillo de turbulencia para producir una combustión lo más acertada posible.

Los colectores de admisión se diseñan para producir una turbulencia a la entrada del

cilindro y provocar un torbellino acelerado por la compresión del

pistón. El inyector se encuentra ubicado en el centro de la cámara de combustión sobre el hueco de la cabeza del pistón y está constituido por una serie de orificios, normalmente cinco.

Estos se encuentran distribuidos uniformemente a su alrededor e inclinados hacia la cavidad de la cabeza del pistón. La colocación de los orificios del inyector con el hueco de la cabeza del pistón es un factor determinante en la instalación del inyector en forma de lápiz.

En un motor de inyección directa la combustión se realiza en un tiempo más reducido que en uno de cámara auxiliar, por

lo que resulta una combustión más violenta. El aumento en el nivel de

ruido producido en la combustión, de modo particular durante la

aceleración, se ve gratificado por ahorro de carburante de hasta un 20%, representando una gran economía en este tipo de vehículos

SISTEMA DE ALIMENTACION DIESEL

Pag 07-26

SOBREALIMENTACION DE MOTORES DIESEL

La

sobrealimentación consigue aumentar el par motor y la potencia del

vehículo sin variar la cilindrada ni el régimen del motor, elevando el

valor de la presión media efectiva del cilindro del motor.Un motor

sobrealimentado puede conseguir hasta un 40% más de potencia que un

motor de iguales características no sobrealimentado. Este aumento de

potencia se debe tener en cuenta a la hora de fabricar los motores con

el objetivo de evitar sobrecalentamientos del motor o presiones y temperaturas

excesivas de encendido en la cámara de combustión provocados por la

alta capacidad de entrega de aire y presión. De todas formas,se emplean dispositivos que limitan la velocidad máxima o rendimiento de potencia para evitar perjudicar al motor.

El turbocompresor

El turbocompresor es una bomba de aire diseñada para operar con la energía que normalmente se pierde en los gases de escape del motor.

Estos gases impulsan la rueda de turbina (lado escape) que va acoplada a la

rueda de compresor (lado Admisión). Cuando giran, aportan un gran

volumen de aire a presión, aumentando la presión en las cámaras de

combustión del motor.

El turbocompresor es el más utilizado porque no consume potencia del

motor y puede girar a más de 100 000 rpm. Se pueden clasificar en :

– Turbocompresores de geometría fija.

– Turbocompresores de geometría variable.

La

energía térmica, de velocidad y presión de los gases de escape del

motor son utilizadas para hacer girar el rotor de la turbina. La

velocidad de rotación del conjunto rotativo y rotor del compresor es

determinada por la forma y tamaño del rotor y la carcaza de la turbina.

La carcaza actúa como un caracol, dirigiendo el flujo del gas para los

álabes del rotor de la turbina, éstos giran con las misma rotación. El

aire filtrado es aspirado por el rotor y la carcaza del compresor, donde

es comprimido y distribuido a través del colector de admisión para la

cámara de combustión.